Эксперимент “Ресурс”

Внедрение вакуумного отжига сварных титановых конструкций позволило исключить развитие в них водородной хрупкости. В 1986 году за работы по обеспечению надежности титановых конструкций профессор Б.А. Колачев был удостоен Государственной премии СССР. Большой вклад в решение этой проблемы внесли кандидаты технических наук Е.П. Автономов, Ю.Н. Арцыбасов, Ю.В. Горшков, В.Д. Дьячков, А.В. Мальков, В.В. Садков, В.И. Седов, В.Д. Талалаев, А.В. Фишгойт, В.В. Шевченко, старший инженер Г.А. Иванищев, а также лаборанты Г.Г. Конофирова и Н.И. Седова.

Обнаруженные эффекты легирования титановых сплавов водородом легли в основу принципиально нового технологического процесса -водородной технологии титановых сплавов.

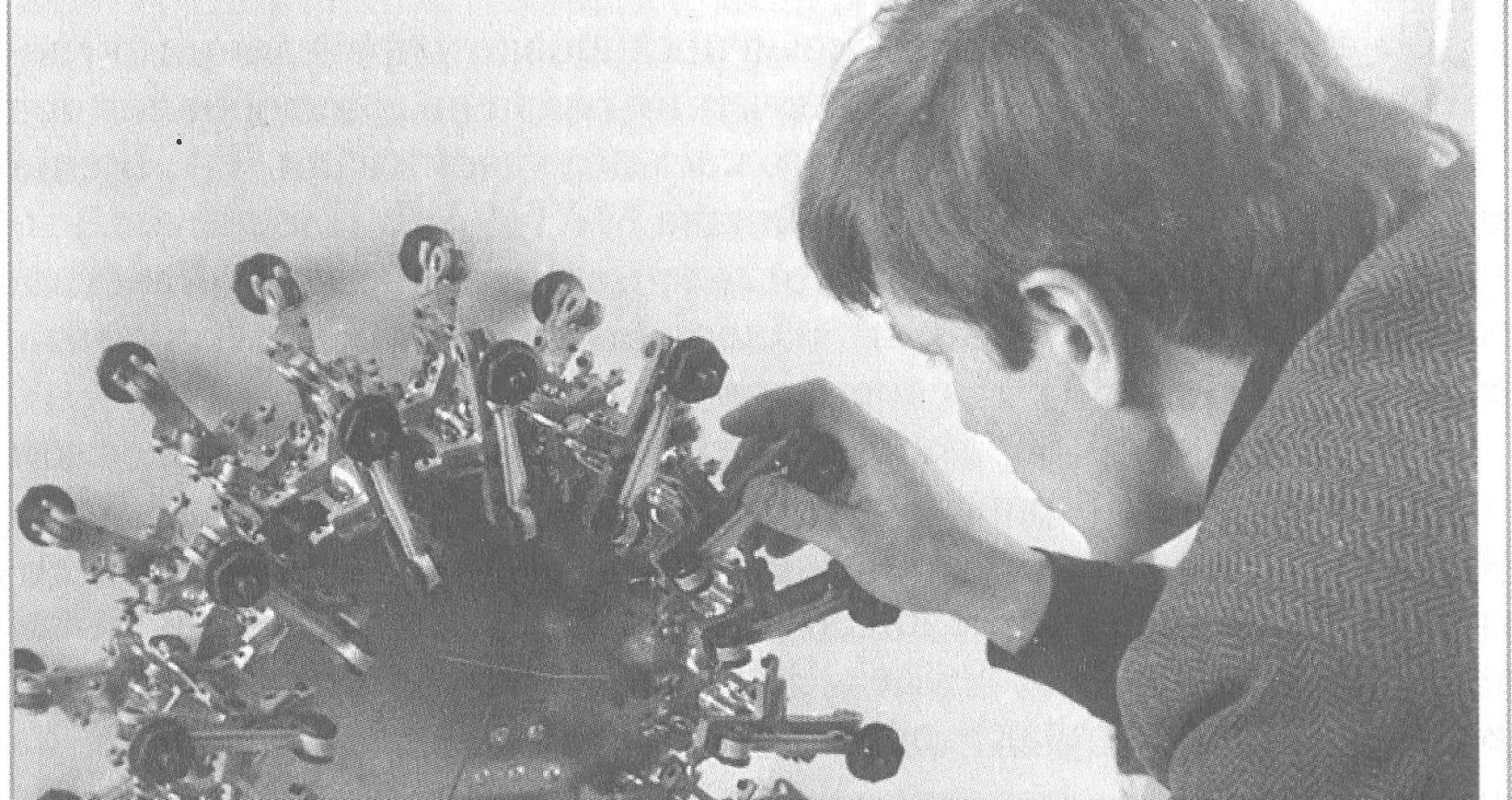

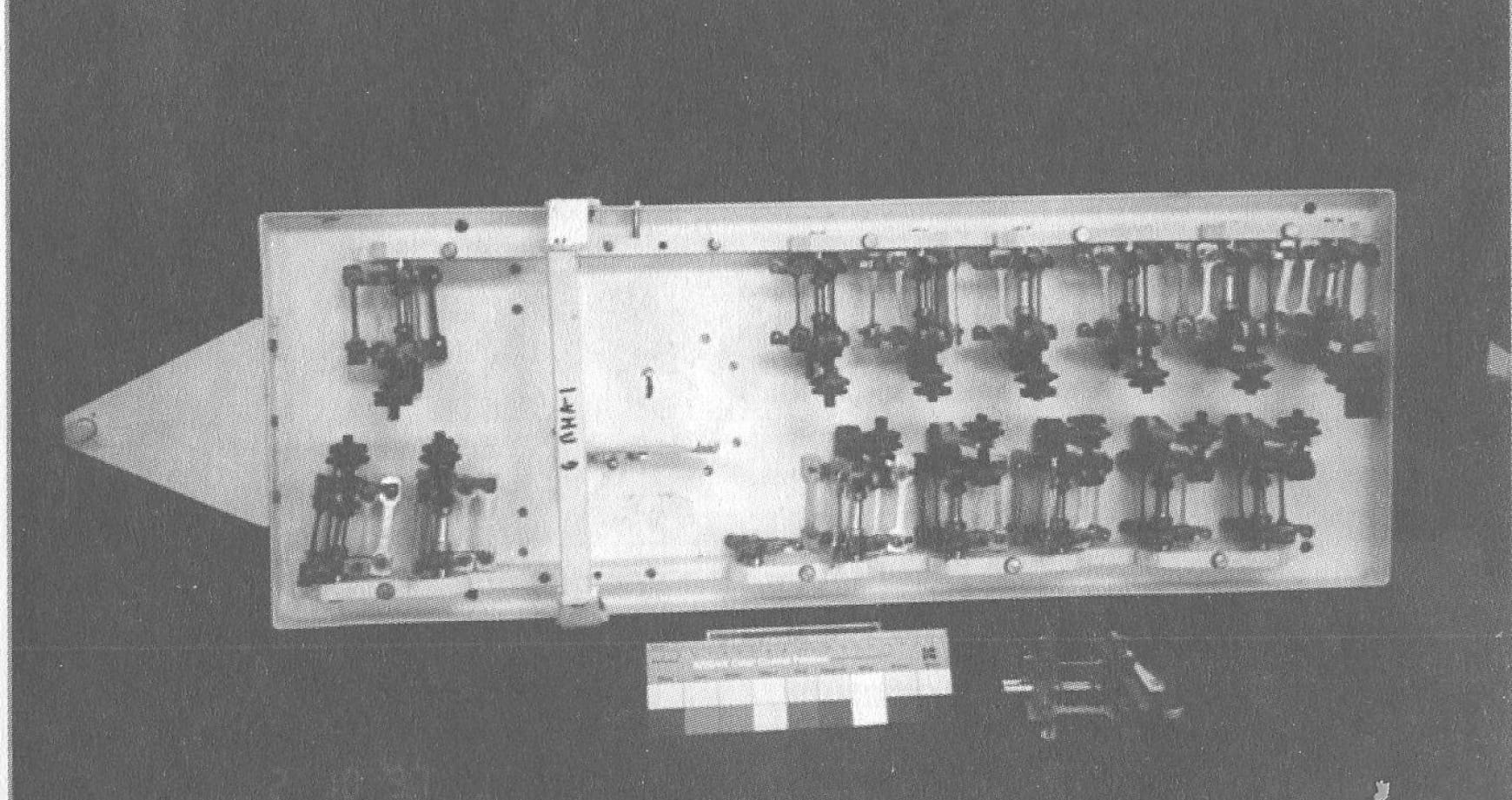

Под руководством Б.А. Колачева с 1975 года осуществлялись работы по изучению влияния космического пространства на свойства материалов, работающих под напряжением. В экспериментах на орбитальных станциях были проведены уникальные исследования на разработанных в филиале Г.И. Щипуновым, В.К. Носовым, В.Д. Дьячковым, Н.А. Чичаевым установках «Ресурс-1», «Ресурс-2» и «Ресурс-3». Среди множества научно-исследовательских работ, которые проводились в филиале, «Ресурс» занял особое место. Вся его конструкция разрабатывалась, изготавливалась, собиралась, к этому, кстати, активно подключали выпускиников и студентов-вечерников с базовых предприятий, в Ступине, отсюда она отправлялась и на космодром.

В.Н. Уваров, активный участник этой работы, вспоминает: «По замыслу наших конструкторов, основной частью испытательной кассеты, несущей основную нагрузку при испытании образцов были две отливки сложной конфигурации. Чтобы их изготовить, обратились за помощью в ОКБ к главному инженеру Н.Д. Ефремову. Тот дал «добро» и группа литья ОГМЕТа под руководством В. Цветкова спроектировала отливки и разработала всю оснастку для их изготовления. В литейном цехе отливки изготовили в короткие сроки. Но требовалась еще механическая обработка: изготовление отверстий, пазов и т.д. Здесь при содействии А.Ф. Рулева на помощь пришли технологи А.В. Ловчев и В. Штермер, которые спроектировали специальные кондукторы для обработки отливок, а при участии выпускника филиала, мастера цеха СМПП Е.С. Лукашова кондукторы были изготовлены. При этом по ходу работы вносились разные изменения и усовершенствования, позволившие при механической обработке повысить точность и качество изделий.

Одним из требований, которое предъявляется ко всему, что отправляется в космос, как известно, является малый вес. Поэтому детали обоймы были небольших размеров, но по количеству - сотни штук. К тому же, достаточно дорогие. Принимая по акту, как материально ответственный, эти изделия в экспедиции ОКБ, услашал удивленный голос работницы:

- Надо же, всего два ящика отливок, а стоят как три автомобиля.

Одновременно с этим процессом шло изготовление множества мелких копмлектующих: фиксаторов, пружин, колец, винтов со смещенной головкой. С этим тоже была целая эпопея. Но, подключив к делу нашего вечерника, мастера цеха В.С. Дьяконова, все быстро сдвинулось с мертвой точки. Пару месяцев спустя, три мешочка комплектующих (они были совсем маленькие) поступили в филиал.

После этого под руководством Г.И. Щипунова началась сборка испытательных кассет. Одна из лабораторий филиала в это время превратилась в небольшую механосборочную мастерскую, где «колдовали» инженеры В.В. Занкисов, Л.В. Панфилов, И.О. Татаренко. Работы было много, но тем не менее, к сроку необходимое количество обойм было подготовлено».

Весной 1982 года делегация филиала в составе В.К. Носова, Л.В. Панфилова и Г.И. Щипунова вылетела на космодром для организации отправки образцов на станцию «Мир». С собой они взяли, для промывки образцов, что требовалось сделать обязательно, пятилитровую канистру со спиртом, на которой было написано «Ресурс».В Ступине с волнением ждали новостей с Байконура. В один из дней директор филиала Н.Я. Гусельников вызывает В.Н. Уварова и говорит:

- Пришла телеграмма от наших... у них там чего-то не хватает... Выясни что, и надо будет срочно выслать.

Гусельников протянул Виктору Николаевичу телеграмму. Текст ее был краток: «Ресурс» закончился, срочно вышлите еще».

Уваров, поняв, что это обычная шутка, сказал:

- Все в порядке.

Со стороны НПО «Энергия» в постановке и проведении экспериментов по исследованию поведения различных материалов под нагрузкой в условиях открытого космоса участвовали Л.А. Бунин и выпускники Ступинского филиала МАТИ А.Д. Плотников, ныне работающий начальником отдела материаловедения Ракетно- космической корпорации «Энергия» имени С.П. Королева, В.И. Ефремов и Ю.Б. Садовников.

Металлические образцы в составе установок в напряженном состоянии экспонировались на внешней стороне станции в течение одного-двух лет, затем возвращались на Землю для проведения испытаний и исследований. Параллельно такие же испытания проводились на земле1. Эти эксперименты позволили оценить влияние факторов космического пространства на эксплуатационные свойства металлических конструкционных материалов. В 1988 году Б.А. Колачев, как научный руководитель проекта, за вклад в развитие космической техники был награжден медалью им. С.П. Королева.

В ходе исследований, проводимых на кафедре «Металловедение и горячая обработка металлов», удалось использовать влияние водородного пластифицирования титановых сплавов для совершенствования технологии производства полуфабрикатов и изделий из них.

Эффект водородного пластифицирования титановых сплавов при горячей обработке давлением был случайно обнаружен в ФРГ Цвикером и Шлейхером еще в 1950-е годы. В 1959 году этот способ деформируемости титановых сплавов при горячей обработке давлением был запатентован в США. Однако в то время опасность водородной хрупкости считали настолько серьезной, что даже ставился вопрос о целесообразности применения титана вообще. Поэтому по обнаруженному эффекту долгое время ни в отечественной, ни в зарубежной печати не было опубликовано ни одной статьи. В Ступинском филиале МАТИ работы по влиянию водорода на технологичность титановых сплавов были начаты в 1970 году В.К. Носовым по предложению Б.А. Колачева. В 1972 году была опубликована на эту тему первая работа. Затем, в других публикациях, было показано, что водородное пластифицирование (так назвали это явление) может быть основой существенной интенсификации процессов обработки давлением труднодеформируемых деталей из обычных титановых сплавов.

Значительный вклад в становление этого направления внесли также кандидаты технических наук В.Н. Уваров, А.В. Овчинников, Е.И. Павлов, С.А. Мамонов, С.Б. Белова. Основные идеи водородного пластифицирования титановых сплавов были изложены в монографии Б.А. Колачева и В.К. Носова «Водородное пластифицирование титановых сплавов при горячей деформации».